- A+

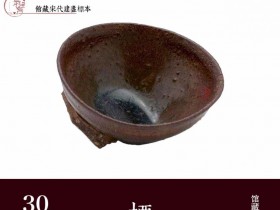

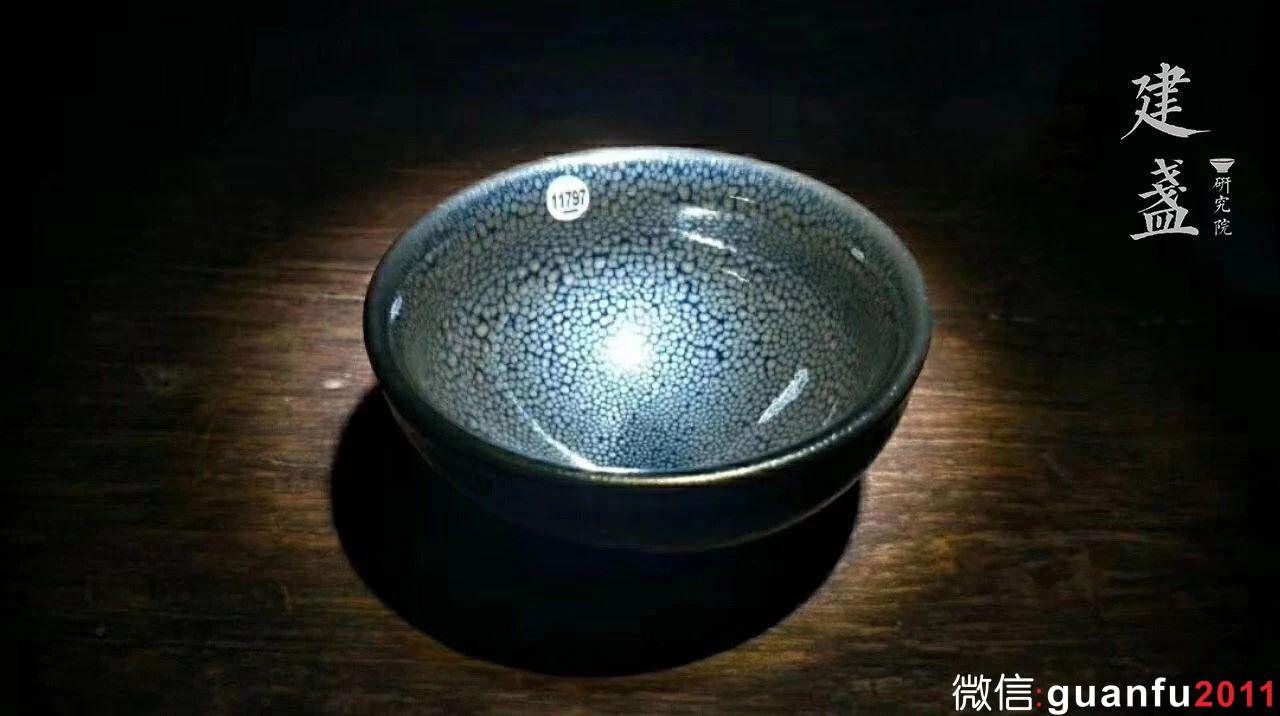

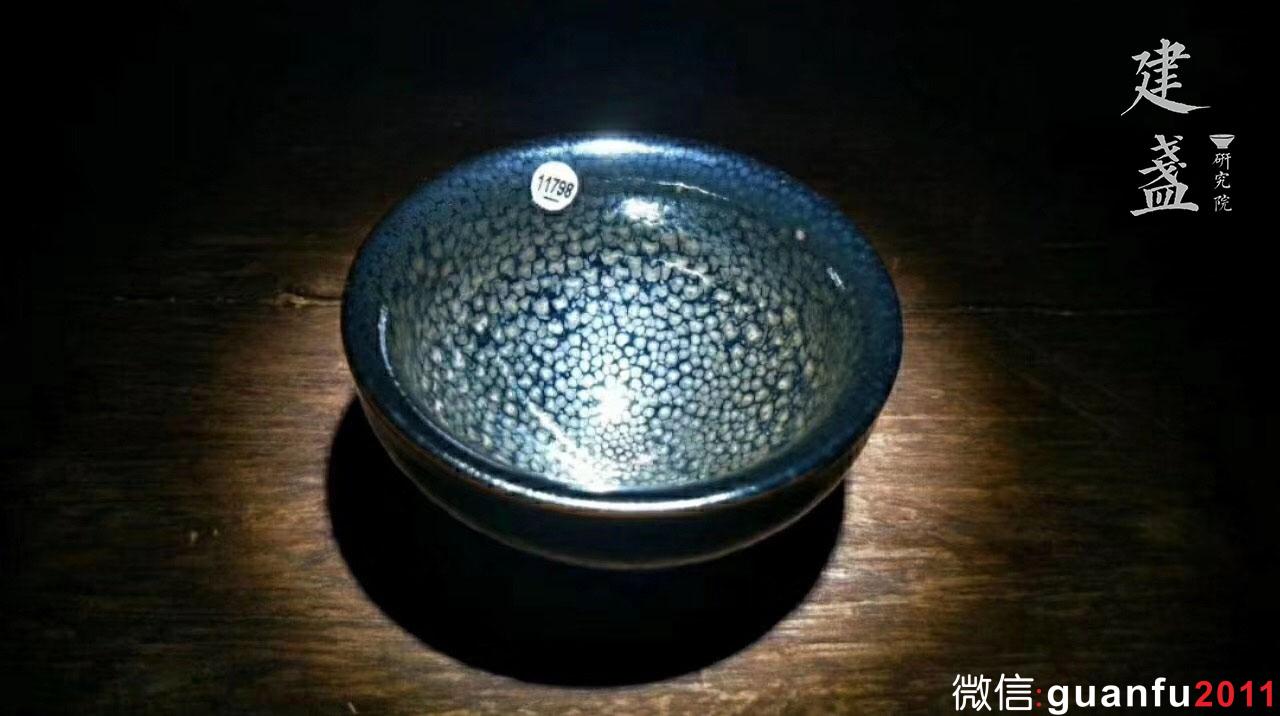

南宋建窑油滴束口建盏

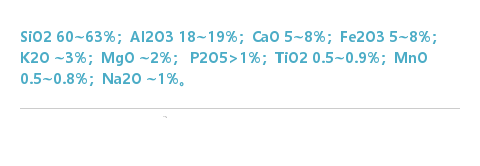

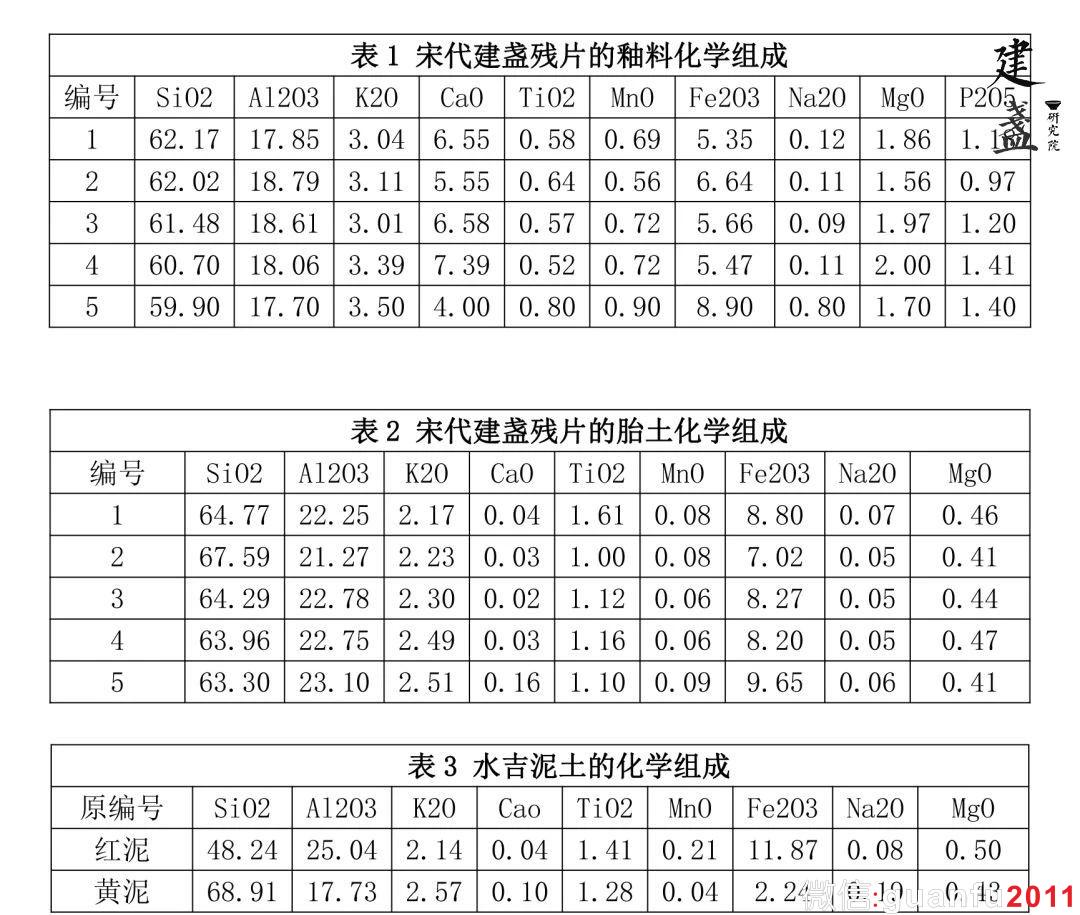

从宋代建窑遗址遗留下的残片分析,宋代建盏的化学组成大致为:

从P2O5的含量可以宋代建盏的釉无疑为一种灰釉,即在釉料加入草木灰。釉料中的Fe2O3主要应是来源水吉当地的红色粘土。SiO2、Al2O3的含量高于宋代其他窑口的瓷器釉料,可见宋代建窑的窑温应该是比较高的,将残片放入电窑内测试,其烧成温度大致在1280~1320℃。因此,可以大致推荐建盏的釉方构成基本为:釉石、草木灰、瓷石、石灰石及其他相近的矿物料。

表2宋代胎土的化学组成中,SiO2、Al2O3的含量也比宋代其他窑口的瓷器高,应对了釉料温度较高的事实,并且含铁量高达7~8%。古代建窑的泥料应是就地取材,胎土泥料来自于水吉周边的山地。就水吉当地附近泥土化学成分分析,泥料应主要来自黄泥和红泥。红泥为胎土提高含铁量,黄泥提高胎土的耐温性。

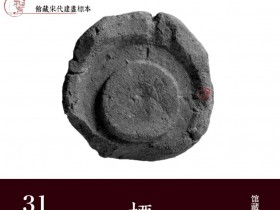

南宋建窑油滴建盏残片

宋代建窑油滴的斑纹是由釉中氧化铁在该处富集,冷却后因过饱和状态使得赤铁矿和少量磁铁矿晶体析出而形成的。其形成机理的过程为:

1、釉中产生气泡

油滴是气泡自釉中出现的痕迹,以此作为中心由三氧化二铁结晶而成。陶瓷烧成时在釉中产生气泡,产生气泡的原因出在釉方和坯体方面,或两者相互作用的结果。这种气泡是釉及胎料所含的空气及烧成过程中新产生的气体构成。釉料中含有的微量杂质,特别是Fe2O3与气泡的形成有很大影响。对黑釉来说,由于其中所含Fe2O3成分较高,当窑温达到1000℃以上时,Fe2O3开始分解成Fe3O4类型的氧化铁与氧气,1200~1250℃左右大量产生氧气。Fe2O3在常温下时稳定的,在高温下有转变为低价氧化物的倾向。

南宋建窑油滴香炉型建盏

在釉中,铁质只有一部分是纯氧化物,另一部分结合在其他化合物中或溶解在釉里,其稳定范围与纯氧化物稍有差别,但温度提高后总具有二阶铁转化为三价铁的倾向。这种分解随着温度升高而剧烈增加。

从油滴建盏的烧制过程可以了解到,油滴釉即热高温熔融后,釉面开始起泡,温度持续升高,釉料的鼓泡增大,紧接着起泡破裂形成凹陷,若此时停止加热,冷却后会得到一个遍布坑洞的釉面。随后必须持续升温,让表面恢复平坦。油滴釉面起泡,即是氧化铁分解形成氧气的过程。

2、气泡长大

油滴釉中的Fe2O3分解反应,一般要在Fe2O3含量较高及分散度较大的地方进行,并产生气泡。因此,油滴釉的含铁量必须高达6~8%,否则含铁量不足,无法形成油滴斑点。分解产生的气泡周围,熔融釉层的铁氧化物浓度要高于其他部分,随着分解反应的继续,气泡会逐渐长大,或者由较小气泡逐渐汇集形成较大的气泡,周围氧化物则不断提高。

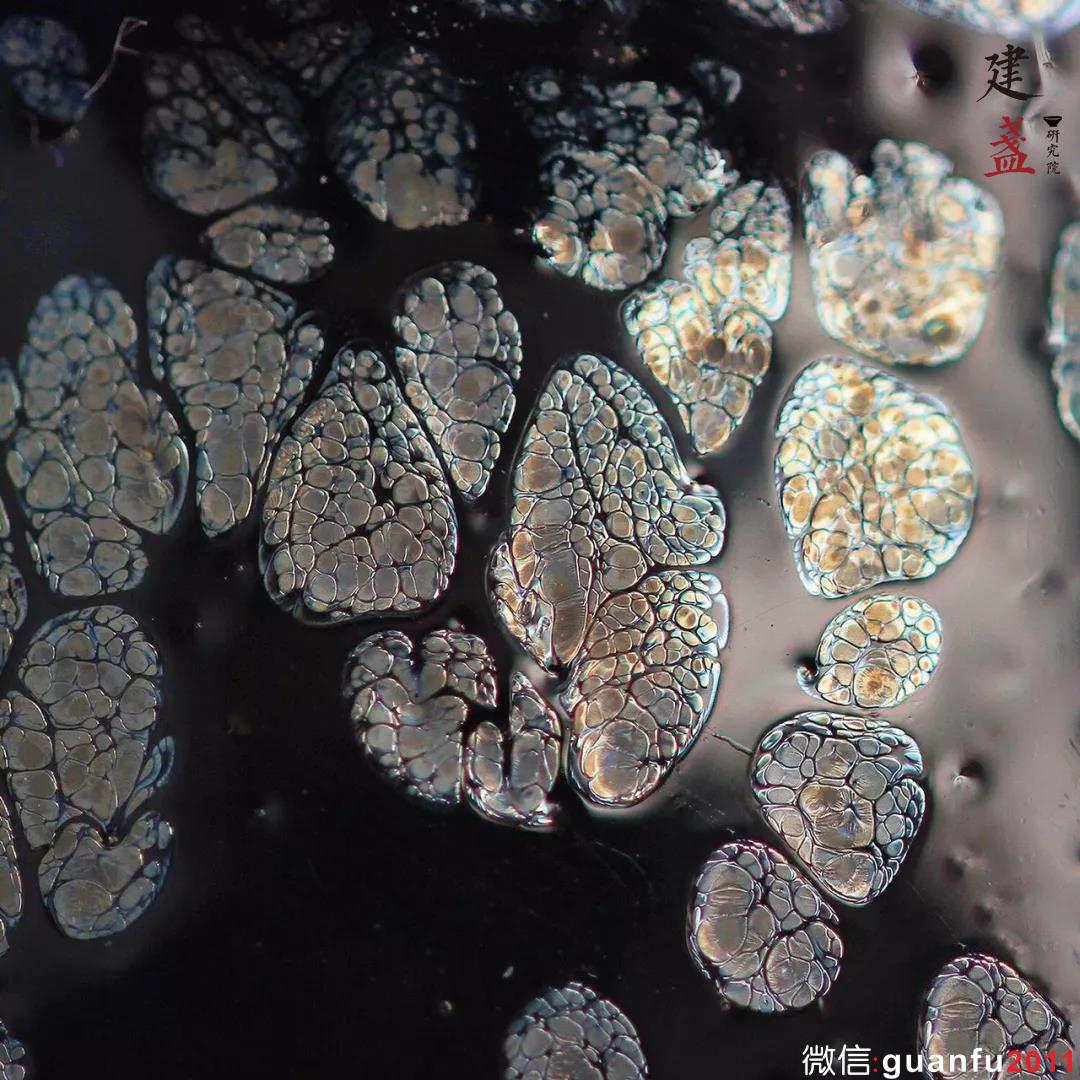

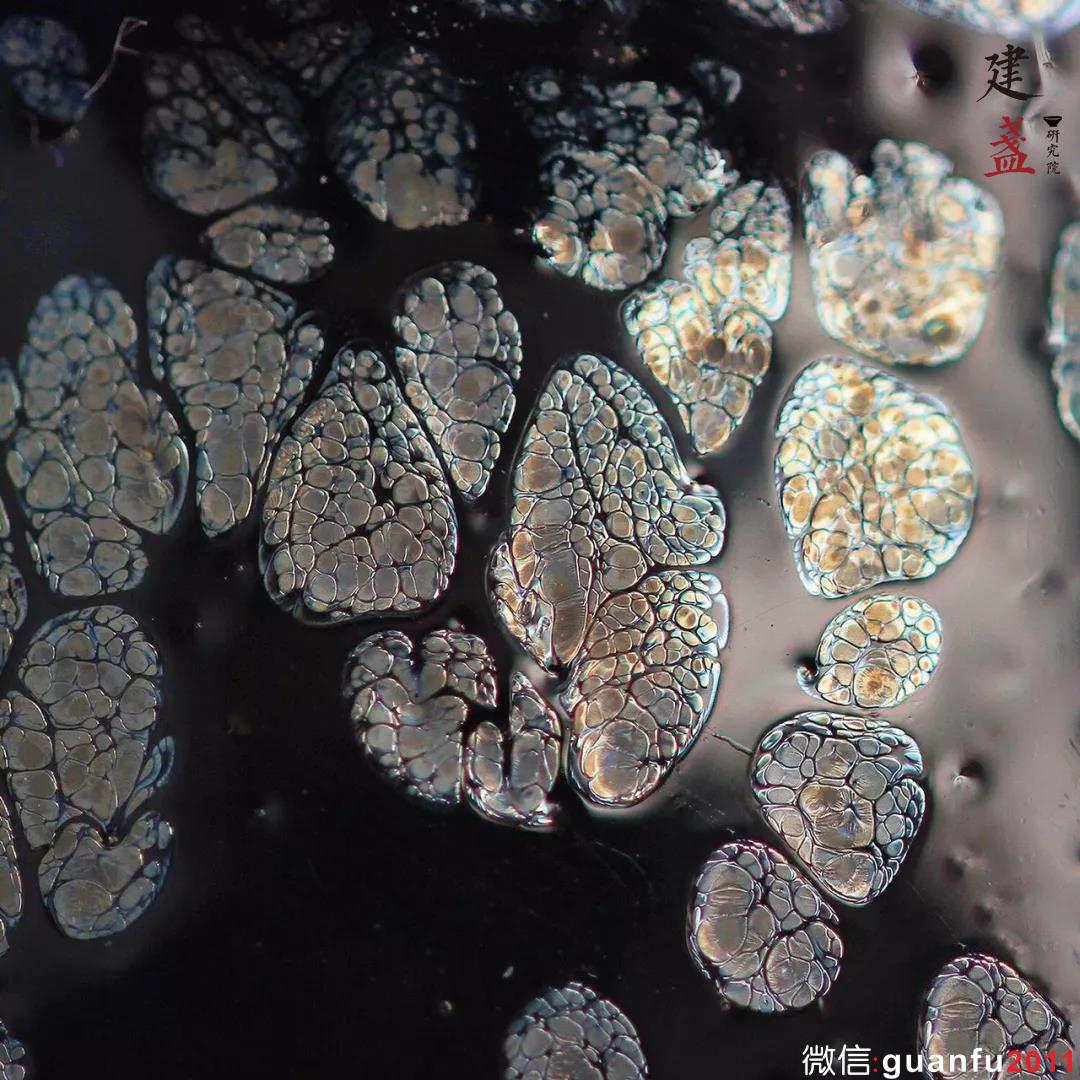

现代建盏油滴晶体

3、铁氧化物上升至釉面

当气泡长大到一定程度,由于周围铁氧化物的富集,从而改变釉层熔融液体的成分,釉层粘度变小,气泡的表面张力也随之减小,气泡排除或冲破釉面,随后釉面再度平整。在此过程中,气泡周围富含铁氧化物的熔体在冷却后,从中析出赤铁矿与磁铁矿,形成了我们通常所见的油滴斑点。

现代建盏油滴晶体

1、胎土泥料的选择与处理

由宋代建盏残片的胎土与水吉周边泥料的化学组分来看,现代油滴建盏的泥料可以由黄泥、红泥构成。红泥提供胎土必要的氧化铁,在还原条件下才可以形成建窑的“铁胎”。黄泥,具有高岭土性质,称为“南山高岭土”,可以提高胎土的耐温性能,防止坯体发生变形、起泡等工艺缺陷。二者的比例控制在5:5附近,根据所用油滴釉料、烧成温度以及烧成效果的追求,可以在此比例附近进行适当的调整。另外,在泥料选择也可以添加田泥,替代部分黄泥,可以改变油滴斑纹的呈现效果。

泥料在山上挖运回来后,应进行淘洗,去除大颗粒的石英砂以及其他杂质,然后过筛,筛网的适宜目数为80目。筛网不宜过高,也不宜过低:过高,泥料过细,烧制出来的建盏胎底过于细腻,失去宋代建盏的粗胎风韵;过粗,泥料的石英颗粒过大,烧制出来的建盏胎底尽管粗犷了,但口沿过于粗糙,不适合作为日常的饮茶器具,另外也容易导致釉面的缺陷。

事实上,过滤后的泥料应在放置半年,进行陈腐。陈腐后的泥料,即易于拉胚造型,也利于烧成。

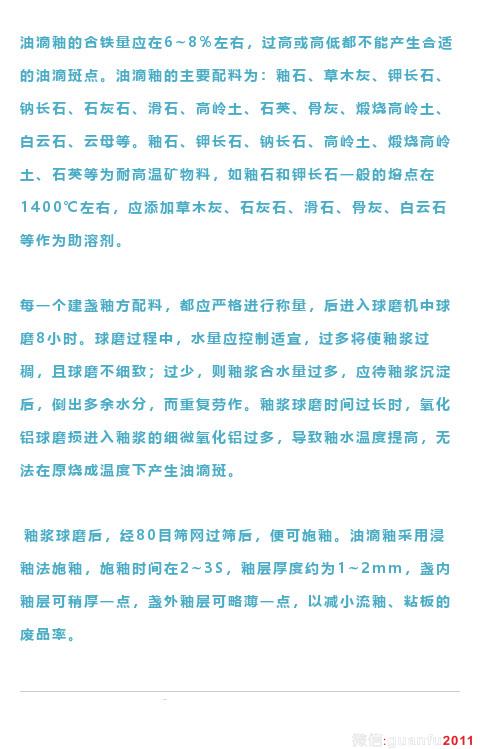

2、釉料的配制与处理

如上所述的油滴釉烧成原理中,含铁量是要时刻注意的。

3、升温与气氛控制

目前,建盏烧制普遍采用易于温度控制的电窑。在入窑烧制之前,必须确保釉层已经完全干透,否则釉层易开裂、脱落,造成废品。升温速率应小心控制:23~300℃,100℃/小时;300~600℃,50℃/小时(该温度段,处于SiO2晶体转变区间,升温过快,容易造成炸胚);600~1200℃,150/小时(该温度可快速升温,节约能源以及时间成本),1200℃~1300℃,20~50℃/小时左右(根据所配制的釉方及预期烧成效果进行调整)。

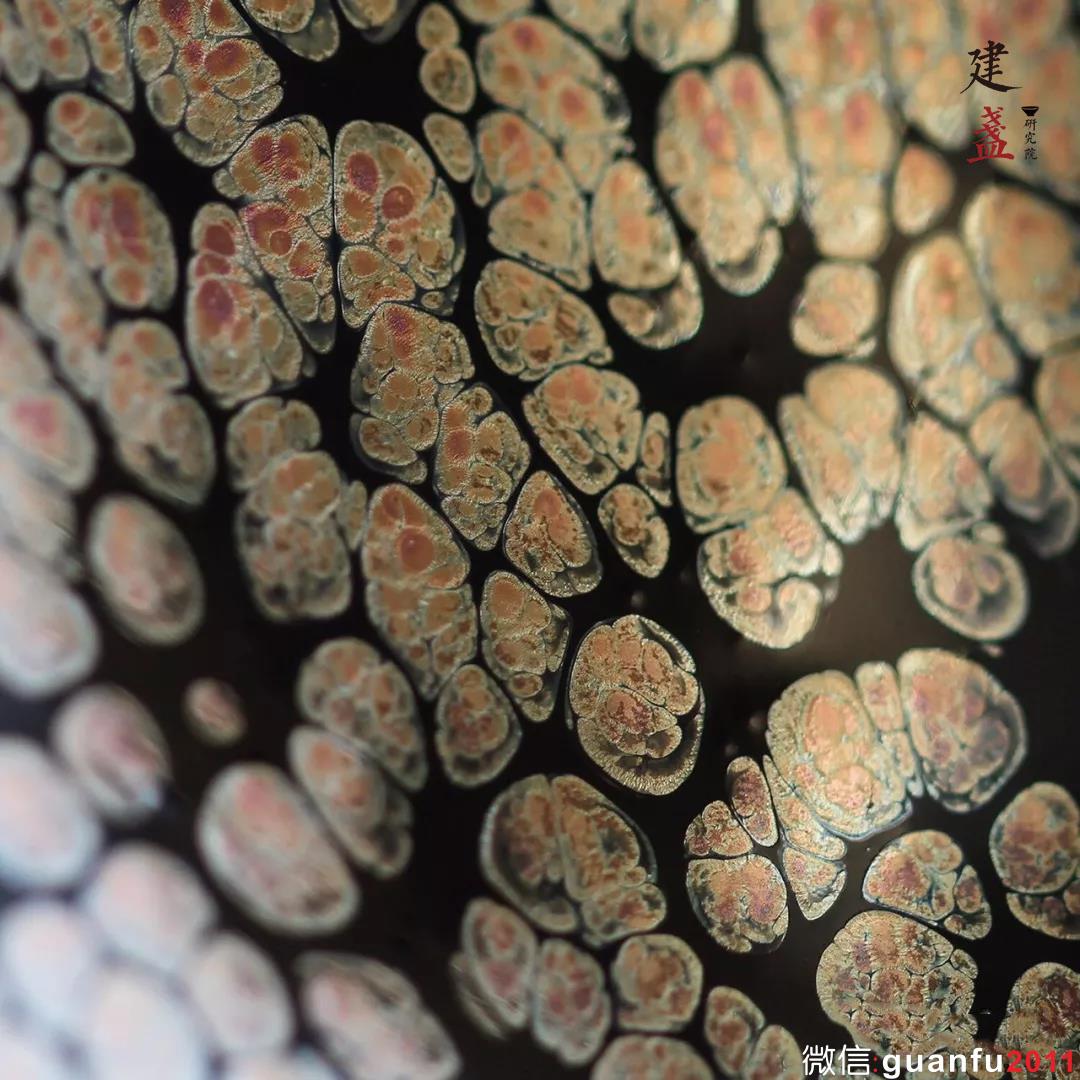

现代建盏油滴晶体

建盏烧制,无论兔毫和油滴,多必须重还原。主要的还原时间在升温段的1200~1300℃和降温段1300℃~1100℃,升温段还原是促进产生油滴斑机理的气泡产生,降温段还原则防止油滴斑氧化发黄。还原气氛,目前普遍采用油柴、樟脑丸、樟脑片等作为还原介质,还原气氛的轻重和持续时间,与每次的投入量及投入的时间频率关系很大。在升温段,一般每次的投入量在300g左右,投入频率为15分钟/每次,另外根据预期烧成效果,也可减小投入量、增加投入频率。在降温段,每次的投入量在100g左右,投入频率为30分钟/每次,保持一定弱还原,防止斑点颜色发黄,投入量不宜过多,防止釉面吸烟。

现代建盏油滴晶体

建窑油滴烧成温度范围窄,窑温偏低了斑点难形成,窑温偏高了斑点又易流成条形;而且由于釉流动性大,窑温稍高或釉层稍厚或烧成时间稍长,釉就流下粘底,造成严重缺陷。 由于油滴斑点是氧化铁结晶体,氧化铁中二价铁与三价铁的比例不同,斑点效果就不同,而还原气氛控制二价铁与三价铁的比例,它对斑点的形态与釉色影响很大。

建盏坯和釉的配方不是一成不变的

宋代建窑虽然烧出了高品味的建盏,但成品率极低,现代情况也是如此。所以要想达到斑纹好看、成品率又高的目标,解决建盏的坯釉配方是建盏烧造者永远不变的课题。众所周知,铁含量的高低是形成油滴釉的决定性因素,而釉层厚度和保温时间对油滴晶斑的形成有着紧密的关系。如上文建窑油滴的形成原理所述。

陈大鹏经典油滴

建盏烧制一般采用浸釉法

而施釉厚度的不同,对形成油滴的斑纹效果有极其重要的影响。釉层厚度的增加,釉面油滴的数量和大小均发生变化,当釉层厚度达到0.8mm时,釉面效果最佳,具有较多的、大小适中且均匀分布的油滴斑点,整体看上去宛如满天星斗的夜空。当釉层厚度增至1.0mm以上时,釉面较不平整,甚至还汇出现明显凹坑和流釉,形成的油滴晶斑大而不规则,且大部分已连成片,无油滴晶斑独特的外观效果。这与釉层厚度和高温氧化铁分解产生的气泡移动距离有关。

釉层厚度大,釉中气泡上升到釉面所需的时间就长,气泡上升过程中不断合并变大,时间越长所形成的气泡就愈大,进而上升至釉面。研究发现,大气泡比小气泡从釉中逸出的速度快,100微米以上的大气泡可在较短时间内排出,40微米左右的气泡排出时间较长,而10微米左右的气泡则根本不能排出,只能靠长大或溶解到釉中。

孙建兴早期束口油滴盏

但如果釉层过厚,釉层内部的气体移动的距离太大,受到釉的阻力也较大,氧化铁产生的气体则难以及时排出,从而集聚转变成大气泡。当气泡大到破裂时,气体排出处便留下较大的凹坑。随烧成温度的升高,小的凹坑在表面张力的作用下会被“填平”,但较大的凹坑则会因为无法获得足够大的表面张力而难以被“填平”,以致最终在釉面处呈现出凹坑现象。由于气泡周围富集了大量铁的氧化物,所以在气泡被填平或未填平处就容易析出铁的微晶,形成油滴斑或富铁凹坑。

我们知道建窑油滴的烧成温度必须达到1300度,而在一定范围内延长保温时间,对形成较好的油滴斑点起着相当重要的作用。当保温时间达到30分整,会形成较多形状规则、大小适中、分布均匀且具有较强金属光泽的油滴斑点。但当保温时间继续延长至40分钟时,发现油滴晶斑进一步变大,且形状变得不规则,釉面光泽度也有所下降。这说明,在釉的熔融温度范围内,适当延长高温保温时间会降低釉的高温粘度,促进釉层分相析晶反应的进行,有利于保证釉面的光滑和结晶体的规则及形成高光泽的油滴晶斑。但保温时间也不宜过长,否则会造成釉面粘度过小,导致气泡排除所形成的油滴晶斑连成片,甚至产生流釉现象。

难烧的釉色,决胜于分寸之间,传世的优秀油滴建盏还是极少。现代的烧制工艺已经达到较高的水准,但是要烧造出斑纹、釉色、器型神韵等综合表现力极好的油滴建盏,依然有很大的难度,市面上流通的作品虽多但不精。

建盏不朽的魅力,藏在宋建窑大师忍受难以计数失败的煎熬中,藏在宋皇帝和斗茶家高度审美的心境中,藏在宋代文坛巨匠畅怀讴歌的诗词中,藏在中日两国乃至世界茶与瓷文化发展的历史长河中。

鉴别建盏、了解作品收藏空间、价格趋势,可加编辑微信:guanfu2011,暗号“作品”